ディペンダブルシステム学研究室助教の新谷です。今日は、我々の研究テーマの1つであるパワーMOSFETのモデル化に関する研究を紹介いたします。

パワーMOSFETと発熱

現在、世界各国で電気自動車の開発が盛んに進められています。電気自動車のモーター出力は120kW以上が要求され、そのためには、電源電圧600Vであれば電流200A以上となります。このような、大電流、大電圧の環境下で使用されるパワーMOSFETの性能は、耐圧1200V以上、100A以上を扱えることが最低条件になります。

このような大電力を扱う回路において、最も重要な設計制約は「熱」です。パワーMOSFETはスイッチング時にスイッチング損失を生じます。ドレイン端子からソース端子に流れる電流に生じる導通損失、ゲート端子に寄生する容量成分で生じるゲート電荷損失などがあり、PCやスマートフォンなどに搭載されるマイクロデバイスとは比べ物にならないほど高い値になります。これらの電力損失は熱として現れ、回路特性およびパワーMOSFET周辺に設置された素子に大きな影響を与えます。したがって、高い信頼性が要求される電力変換回路の設計では、設計早期段階でホットスポット(発熱が大きい箇所)を知り、これを考慮した熱設計が必須といえます。従来は、電気特性は回路シミュレーションを行い、熱特性については電磁界解析シミュレータにより行う、というように電気特性と熱特性を分けて解析する手法が主流であり、同時に解析することは困難とされてきました。

そこで、熱特性と電気特性に類似性があり熱特性においても電気特性の基礎法則であるオームの法則が成り立つことに着目しました。表1のように、熱流量、温度はそれぞれ電流、電圧、電位差に置き換えられることができます。抵抗などはそのまま、熱の伝わりにくさを示す熱抵抗となります。我々の研究グループでは、熱特性を電気回路で模した熱回路を用いることで、回路シミュレーション上で電気特性と熱特性を同時に解析する連成解析手法を可能にしました。

表1: 電気特性と熱特性の類似性

| 電気特性 | 温度特性 |

| 電圧 (V) | 温度 (°C) |

| 抵抗 (Ω) | 熱抵抗 (°C/W) |

| 容量 (F) | 熱容量 (J/°Cm3) |

| 電流 (A) | 熱量 (J) |

| 消費電力 (W) | 熱流量 (J/s) |

電熱回路シミュレーションモデル

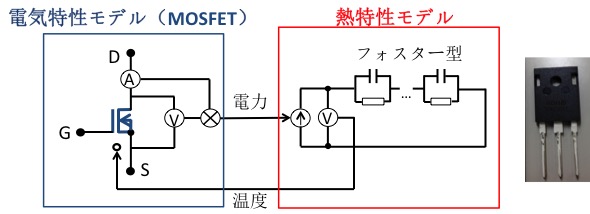

電熱連成解析実現のために、図1に示すような回路シミュレーションモデルを構築しました。本モデルでは、電気特性と熱特性が相互に依存し合うようになっています。まず、図1の左部分は、パワーMOSFETの電気特性であり、与えられた温度、電圧条件における電流値を計算します。電圧と計算した電流から、MOSFETで消費される電力が計算可能となります。図2の右側は熱回路になります。MOSFETモデルで計算した消費電力を入力とし、デバイスの発熱温度が計算されます。表1から、電気特性で計算された消費電力は、熱特性モデルにおける熱流量のように扱うことができます。熱回路は、一般的に熱抵抗と熱容量から構成されます。ここでは、フォスター回路型と呼ばれる多段RC回路を採用しました。このRC回路により、MOSFETを包むパッケージ樹脂における熱の通しやすさをモデル化しています。熱回路で計算された温度は、再度MOSFETモデルに戻され、この温度および電圧条件での電流を計算します。これらの計算処理は、全て回路シミュレータで行われます。既存の方法では、2つのシミュレータにまたがって行われていた計算を一度に行うことができます。

さて、図1のモデルを用いて、任意のデバイスの特性を表現できるようにするためには、モデルのパラメータをデバイスに合わせる必要があります。具体的には、次の2つの手順が必要です。

- 温度を考慮した電気特性モデルパラメータの推定

- 熱特性モデルパラメータの推定

温度を考慮した電気特性モデルパラメータの推定

まず、電気特性モデルで使用されるパラメータを抽出します。電気特性モデルは、その特性を正確に再現するために、いくつかのパラメータで構成されています。MOSFETモデルの場合、フラットバンド電圧、寄生抵抗成分、移動度があります。電気特性モデルを用いることで、電流の特性を計算することができますが、電流が多く流れるデバイスもあれば、電流量が少ないデバイスもあります。そこで、モデル化対象となるデバイスの実測結果をよく再現するようにパラメータを最適化・抽出する必要があり、この工程をパラメータ抽出と呼びます。

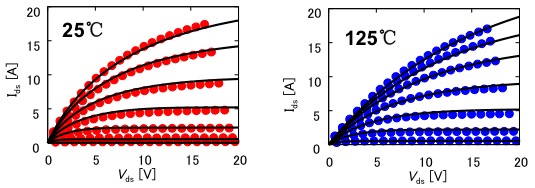

ここでは、図2に示すように、温度毎に電流特性とシミュレーションモデルを一致させました。上述のフラットバンド電圧、移動度などのパラメータは、温度に対して一次の依存性を持つことが知られているため、パラメータを温度の1次関数とみなして抽出を行っています。このように、モデルパラメータに温度依存性を持たせることで、図2のように任意の温度における電流値を計算することができます。

図2: 温度毎の電流特性とそのモデル。点が電流の実測値で、線がシミュレーションによる計算結果を表す。

熱特性モデルパラメータの推定

上述のように、熱特性モデルは抵抗と容量から構成される多段RC回路でモデル化されています。これらの抵抗値、容量値はどのように求めれば良いのでしょうか。図1のシミュレーションモデルは、図3に示すようなフィードバック制御回路として表現できます。我々は、この熱特性モデルを熱伝達特性とみなして、熱特性モデルのパラメータ推定手法を開発しました。

具体的には、図4のように、パルス幅変調(PWM)機構を用いてMOSFETに対する電力を一定に保ちながら、チップの熱応答を測定する手法を提案しました。PWM機構を用いて、一定周期で現在の電力を計算し、電力を一定に保つように電流の導通時間を制御することで常に平均消費電力が一定になるよう制御します。これにより、伝達関数のステップ応答を直接測定可能になり、複雑な数値処理を行うことなくパラメータを求めることが可能になります。

バックコンバータを用いた評価

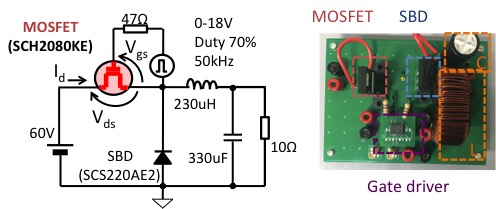

最後に、代表的な電力変換回路であるバックコンバータを用いた評価結果を示します。バックコンバータの回路図は図5の左図で示され、SiCショットキーバリアダイオード(SBD)とSiCパワーMOSFETを含みます。実際に作成した回路は図5の右図になります。この評価では、実測した電気特性と熱特性の過渡的な変化と回路シミュレーション結果による比較を行いました。回路シミュレーションは、市販のSPICE回路シミュレータに、開発した電気特性モデルおよび熱特性モデルを組み込むことで行っています。

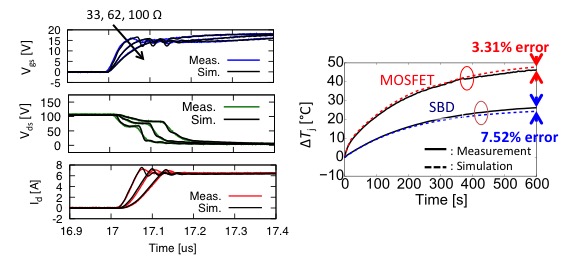

図6に電気特性および熱特性の過渡解析結果を示します。まず、電気特性、熱特性ともに実測結果とシミュレーションともに非常によく合っていることがわかります。特に、熱解析においては600秒までの過渡的な変化を正確に模擬しており、その誤差は7.52%以下、と非常に高精度なものとなっております。

図6: 電気特性(左)と熱特性(右)の過渡変化の実測とシミュレーションの比較

終わりに

以上が、これまでの研究成果の一部の紹介です。地球資源に依存しないクリーンなエネルギーは全世界が注目する研究分野であり、本研究はその一端を担ったものです。近年のパワーエレクトロニクスの進展はすさまじいものがあり、本研究の成果によりパワーエレクトロニクス企業からお声がけいただくことも多く、科学技術振興機構の産学共創プラットフォーム共同研究推進プログラム(OPERA)に一研究グループとして参加しています。最近では、電力変換回路の最適化に関して機械学習を応用した手法の研究にも取り組んでおり、情報科学と電気電子工学の両方を学びたい学生にはちょうど良い研究テーマです。また、計算機上のプログラムによる確認にとどまらず,自ら考えた回路を試作して動作を確認するため、アイデアを具現化する達成感を味わうことができます。